Automatisering omformer, hvordan kultiveret kød produceres, og tilbyder en klar vej til at reducere omkostningerne og skalere produktionen. Mens manuelle metoder er egnede til småskala forskning, bliver de ineffektive og dyre ved større mængder. Automatiserede systemer, på trods af højere opstartsomkostninger, sænker betydeligt de løbende udgifter, forbedrer effektiviteten og reducerer arbejdsbehovet. Her er den vigtigste pointe:

- Manuel bioprocessering har lavere initialomkostninger, men har svært ved at skalere, hvilket kræver mere arbejdskraft og ressourcer.

- Automatisering kræver en betydelig investering, men giver langsigtede besparelser, højere effektivitet og ensartet kvalitet.

For det britiske marked, hvor arbejds- og energikostnaderne er høje, er automatisering den eneste levedygtige mulighed for at gøre kultiveret kød overkommeligt - potentielt reducere omkostningerne til omkring £63 per kilogram med mulighed for yderligere fald, efterhånden som teknologien udvikler sig.Denne ændring er afgørende for at bringe kultiveret kød til supermarkedshylderne til konkurrencedygtige priser.

Hovedomkostningsfaktorer i bioprocessering af kultiveret kød

Produktion af kultiveret kød er stærkt påvirket af tre hovedomkostningsdrivere: arbejdskraft, bioreaktorer og cellekulturmedier. Sammen udgør disse faktorer over 80% af de samlede produktionsomkostninger [2]. Ved at sammenligne manuelle og automatiserede systemer bliver det klart, hvorfor automatisering er afgørende for at opnå kommerciel levedygtighed. Lad os tage et nærmere kig på, hvordan hver af disse faktorer håndteres i begge tilgange.

Arbejdskraft og personaleomkostninger

I manuel bioprocessering er arbejdskraft en konstant og betydelig udgift. Teknikere er ansvarlige for at overvåge nøgleparametre som pH, temperatur, iltniveauer og celledifferentiering. De håndterer også opgaver som høst og sikring af sterilitet, hvilket ofte kræver dækning over flere skift.For en storstilet operation, der producerer 540.000 kg årligt, med en kapitalinvestering på £46 millioner, forbliver arbejdskraft en stor omkostning, der skal adresseres for at opnå rentable afkast [2].

Automatisering transformer denne dynamik ved at integrere sensorer, digitale kontroller og AI for at strømline processer. Mens det reducerer behovet for konstant manuel overvågning, fjerner det ikke behovet for kvalificerede arbejdere. I stedet omdirigeres disse arbejdere til mere strategiske roller, såsom bioprocess engineering og facilitetsledelse, hvilket flytter fokus fra rutinemæssig overvågning til opgaver med høj værdi [4].

Udstyr og kapitaludgifter

Manuelle metoder er afhængige af små værktøjer som vævskulturflasker og brøndplader, som er upraktiske til opskalering. For at producere blot 1 kg af kultiveret kød manuelt ville et arbejdsvolumen på 2.900 liter være nødvendigt [5].Denne enorme skala gør manuel produktion uegnet til kommercielle operationer.

Automatiserede bioreaktorer forbedrer derimod effektiviteten betydeligt. For eksempel kræver en omrørtankbioreaktor kun 570 liter for at producere de samme 1 kg kød, mens en hulfiberbioreaktor kun kræver 1,4 liter [5]. Denne effektivitet kommer dog med en pris. At oprette en storskala automatiseret facilitet, der er i stand til at producere 540.000 kg årligt, kræver en betydelig upfront investering på omkring £46 millioner [2]. På trods af denne indledende udgift tilbyder automatisering fordele som højere celledensiteter, ensartede udbytter og mindre facilitetsfødder, som alle er essentielle for at forblive omkostningskonkurrencedygtige på lang sigt.

Forbrugsvarer, forsyninger og risiko

Cell-kulturmedier repræsenterer den største løbende udgift i produktionen af kultiveret kød.Manuelle systemer, som ofte fungerer som åbne batcher, har svært ved at optimere mediebrug og har typisk minimale genanvendelsesmuligheder. Automatiserede systemer adresserer dette problem ved at inkorporere mediegenanvendelsesteknologier. Disse systemer bevarer værdifulde komponenter som glukose og proteiner, mens de fjerner væksthæmmende affaldsprodukter som laktat og ammoniak [5]. Som et resultat kan automatiserede faciliteter producere 1 kg kultiveret kød ved kun at bruge 8 til 13 liter medie, sammenlignet med 42 liter i mindre effektive opsætninger [1].

Kontaminering er en anden kritisk bekymring. Manuel håndtering øger risikoen for batchfejl på grund af menneskelige fejl. Automatiserede systemer, især dem der bruger engangsbioreaktorer, reducerer betydeligt kontaminationsrisikoen og mindsker behovet for omfattende rengøringsprocedurer [5]. Energiadministration drager også fordel af automatisering.At opretholde den nødvendige 37°C for vækst af pattedyrsceller bliver langt mere effektivt med digitale kontroller, der styrer opvarmning og afkøling, i stedet for at stole på manuelle justeringer [5].

Manuelle bioprocesseringsomkostninger

Manuel bioprocessering er afhængig af traditionelle laboratorieteknikker, som medfører høje løbende omkostninger, hvilket gør det uegnet til storskala kommerciel produktion.

Arbejdsgang og driftsomkostninger

I manuel bioprocessering kræver næsten hvert trin praktisk opmærksomhed. Teknikere skal forberede cellekulturmedier, overvåge cellernes sundhed og egenskaber, overføre celler mellem beholdere og sikre, at sterile forhold opretholdes. Denne proces kræver et højt kvalificeret team, herunder driftsingeniører, mikrobiologer og forskere, hvilket betydeligt øger arbejdsomkostningerne. Afhængigheden af manuelle arbejdsstyrker driver driftsomkostningerne op, især givet behovet for konstant bemanding.

De ineffektiviteter, der er forbundet med manuelle metoder, øger yderligere omkostningerne. For eksempel begrænser afhængigheden af planære kultursystemer som flasker og brøndplader evnen til at opnå de høje celledensiteter, der er essentielle for omkostningseffektiv produktion. Denne opsætning spilder ikke kun arbejdskraft, men fører også til overdreven mediebrug, hvilket forværrer problemet.

Disse ineffektiviteter skaber naturligvis udfordringer, når man forsøger at skalere produktionen.

Skaleringsudfordringer

At skalere manuelle bioprocesseringsmetoder udgør en betydelig hindring. Da disse processer er arbejdskraftintensive, betyder en optrapning en proportional stigning i arbejdskraft, arbejdsplads og risikoen for kontaminering. Denne lineære omkostningsstigning er blevet omtalt som en "flaskehals", hvilket fremhæver det presserende behov for at skifte fra manuelle teknikker til automatiserede systemer for at sikre økonomisk levedygtighed [5].

Derudover introducerer manuel håndtering variabilitet og en højere risiko for kontaminering, hvilket igen kræver dyre kvalitetskontrolforanstaltninger. Denne variabilitet gør det vanskeligt konsekvent at producere den ensartede kvalitet, som forbrugerne forventer [5].

Manuelle procesomkostninger: Fordele og ulemper

Nedenfor er et resumé af de vigtigste fordele og ulemper ved manuel bioprocessering:

| Funktion | Fordele | Ulemper |

|---|---|---|

| Initial investering | Lavere opstartsomkostninger ved brug af standard laboratorieudstyr | Kræver betydelig inkubatorplads til opskalering |

| Arbejdsstyrkekrav | Udnytter eksisterende laboratorieekspertise og protokoller | Høje løbende omkostninger; kræver 24/7 bemanding |

| Skalerbarhed | Effektiv til forskning og små pilotpartier | Begrænset af overfladeareal i flasker; omkostningerne stiger lineært |

| Konsistens | Muliggør fleksibilitet til eksperimentelle ændringer | Modtagelig for menneskelige fejl og inkonsekvent kvalitet |

| Forureningsrisiko | Lettere at håndtere i lille skala | Øget risiko ved åben håndtering og manuelle overførsler |

| Medieeffektivitet | Enkle batchprocesser | Dårlig genanvendelse af medier, hvilket fører til højere affald |

| Pladseffektivitet | Minimal plads nødvendig for små operationer | Kræver omfattende fysisk plads, når skalaen øges |

Det centrale problem med manuel bioprocessering ligger i dens manglende evne til at levere de stordriftsfordele, der er nødvendige for kommerciel succes.Mens det forbliver et værdifuldt værktøj til forskning og udvikling, vil opnåelsen af overkommelig kultiveret kød til britiske forbrugere afhænge af overgangen til automatiserede systemer, som kan sænke produktionsomkostningerne pr. kilogram betydeligt.

Automatiserede Bioprocesseringsomkostninger

Automatisering omformer økonomien i produktionen af kultiveret kød og adresserer udfordringerne ved manuelle metoder. Selvom den indledende investering i automatiseret bioprocessering er betydelig, tilbyder den betydelige besparelser på lang sigt og muliggør storskala produktion.

Teknologier og Investeringskrav

Automatiserede systemer erstatter manuelle vævskulturflasker med industrielle bioreaktorer, der er computerstyrede, hvilket sikrer præcision og effektivitet. Nøgleteknologier inkluderer Rørte Tank Bioreaktorer (STRs), Hulfiber Bioreaktorer (HFBs), og Pakket Bed Bioreaktorer (PBBs).Disse avancerede systemer styrer næringsstoflevering og affaldsafskaffelse gennem digital overvågning, hvilket reducerer behovet for manuel indgriben [5].

Engangsbioreaktorer (SUBs) vinder frem for beholdere op til 2.000 liter. Disse engangs-systemer eliminerer behovet for tidskrævende rengøringsprocedurer mellem batcher, hvilket reducerer nedetid og risiko for kontaminering. Dog medfører de højere driftsomkostninger pr. batch [5]. For eksempel kan en facilitet, der sigter mod at producere 540.000 kg årligt, kræve en initial investering på cirka £60 millioner [2].

Udover bioreaktorer er automatiserede faciliteter afhængige af frøtræer - en proces til overførsel af celler til gradvist større reaktorer - og sofistikerede beluftningssystemer for at imødekomme de høje iltbehov i cellekulturer.Digitale kvalitetskontrolværktøjer overvåger kontinuerligt faktorer som cellelevetid og proteinindhold, hvilket sikrer konsistente resultater [5] .

Arbejdsproduktivitet og udbytteforbedringer

Automatisering reducerer betydeligt behovet for manuelt arbejde, samtidig med at den forbedrer konsistensen og kvaliteten af det endelige produkt. Som Scott J. Allan fra University of Bath forklarer:

"For at gøre produktionen af kultiveret kød økonomisk bæredygtig, vil det være nødvendigt at anvende en mindre manuel arbejdsintensiv og mere automatiseret og effektiv produktionsproces end laboratoriebaseret vævskultur, i form af en bioproces." [5]

Ved at minimere behovet for døgnbemanding, reducerer automatisering arbejdsomkostningerne og forbedrer reproducerbarheden. Manuel håndtering introducerer ofte variationer og øger risikoen for batchfejl, men automatiserede systemer afbøder disse problemer.

Effektivitetgevinsterne er slående. Automatiserede STR'er opnår celledensiteter mellem 1,9 × 10⁵ og 2 × 10⁶ celler pr. milliliter, mens avancerede HFB'er når densiteter på 10⁸ til 10⁹ celler pr. milliliter. For at sætte dette i perspektiv kræver en avanceret HFB kun 1,4 liter arbejdsvolumen for at producere den samme output som 2.900 liter med manuelle metoder - over 2.000 gange mere effektivt [5].

Disse fremskridt forbedrer ikke kun produktiviteten, men gør også skaleringsoperationer mere gennemførlige og lægger grunden til økonomisk bæredygtighed.

Skalerbarhed og langsigtede besparelser

En af de vigtigste fordele ved automatisering er dens evne til at sprede høje kapitalomkostninger over større produktionsvolumener, hvilket sænker omkostningerne pr. kilogram, efterhånden som faciliteterne skaleres op. Ved fuld kapacitet kunne storskala faciliteter opnå en engrospris på cirka £63 pr. kg for dyrket kød [2].Selvom dette stadig er højere end konventionelle kødpriser, repræsenterer det en betydelig forbedring i forhold til småskala manuelle metoder.

De primære omkostningsfaktorer - cellekulturmedium, bioreaktorer og arbejdskraft - udgør over 80% af de samlede produktionsomkostninger [2]. Automatisering adresserer disse faktorer ved at reducere arbejdskraftintensiteten og forbedre bioreaktoreffektiviteten. Over tid sænker kontinuerlig produktion, reduceret affald og integration af vedvarende energikilder yderligere driftsomkostningerne.

Tabellen nedenfor sammenligner effektiviteten og skalerbarheden af forskellige bioreaktortechnologier:

| Bioreaktortype | Opnåelig celledensitet (celler/mL) | Arbejdsværdi for 1 kg kød | Relativ effektivitet |

|---|---|---|---|

| Vævskulturflasker (manuel) | ~1.0 × 10⁵ | 2.900 L | Basislinje |

| Rørte Tank Bioreaktorer (STR) | 1.9 × 10⁵ – 2.0 × 10⁶ | 570 L | ~5× mere effektiv |

| Pakket Bed Bioreaktorer (PBB) | 2.93 × 10⁶ | 110 L | ~26× mere effektiv |

| Hulfiber Bioreaktorer (HFB) | 10⁸ – 10⁹ | 1.4 L | Over 2.000× mere effektiv |

Overgangen til automatisering transformerer produktionsøkonomien. Selvom de indledende omkostninger er høje, gør de langsigtede fordele automatiseret bioprocessering til den mest praktiske vej til at levere kultiveret kød til konkurrencedygtige priser for britiske forbrugere. Dette skift er essentielt for at gøre kultiveret kød til et attraktivt valg for shoppere i Storbritannien.

sbb-itb-c323ed3

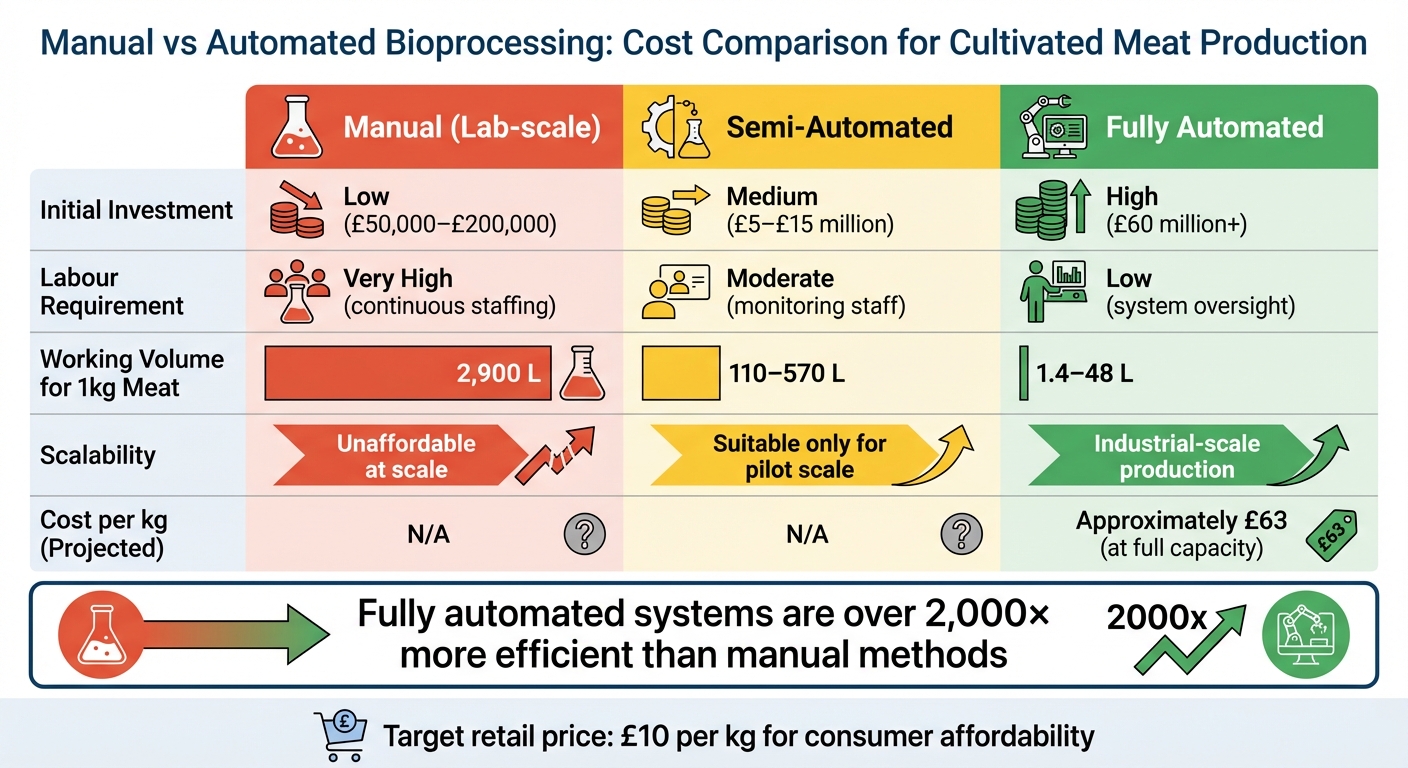

Manuel vs Automatiseret Bioprocessing: Omkostningssammenligning

Omkostningssammenligning mellem Manuel og Automatiseret Bioprocessing for Produktion af Dyrket Kød

Dette afsnit dykker ned i økonomien ved manuel og automatiseret bioprocessing og undersøger, hvordan omkostningerne udvikler sig over tid og på tværs af forskellige produktionsskalaer.

Kortsigtede vs Langsigtede Omkostningsdynamikker

I det korte perspektiv har manuel bioprocessing en klar omkostningsfordel på grund af den lavere indledende investering. Grundlæggende udstyr som vævskulturflasker, standardinkubatorer og generelle laboratorieforsyninger er tilstrækkelige på forskningsstadiet, hvilket undgår behovet for dyre faciliteter.

Men når man skalerer op, fortæller historien en helt anden. Manuelle metoder bliver hurtigt arbejdskraftintensive og dyre.For at producere kun 1 kg af produktet manuelt kræves der cirka 2.900 liter flasker - en proces, der kræver betydelig bemanding og ressourcer [5].

På den anden side kommer automatiserede systemer med en betydelig initial pris, men tilbyder betydelige besparelser på lang sigt. Disse systemer reducerer arbejdsomkostningerne, forbedrer udbyttekonsistensen og opretholder kvaliteten. For eksempel kan en fuldautomatisk facilitet, der er i stand til at producere 540.000 kg årligt, kræve en indledende investering på omkring £60 millioner. Alligevel kan den opnå engrospriser på cirka £63 pr. kilogram [2]. Efterhånden som produktionen skaleres op, fordeles de høje faste omkostninger over flere enheder, hvilket betydeligt sænker omkostningerne pr. kilogram.

Disse omkostningsdynamikker er særligt udtalte, når man overvejer det britiske marked.

UK-specifikke omkostningsfaktorer

I Storbritannien, hvor arbejdsomkostningerne er høje, bliver automatisering endnu mere tiltalende. Manuel bioprocessering afhænger i høj grad af dygtige teknikere, og den kontinuerlige overvågning, der kræves i stor skala, øger den finansielle byrde. Energiomkostninger spiller også en rolle, da bioreaktorer skal opretholde en stabil temperatur på 37°C [5].

Vækstmedier er en anden stor udgift i produktionen af kultiveret kød. Sammen med bioreaktorer og arbejdskraft udgør det over 80% af de samlede produktionsomkostninger [2]. For at opnå konkurrencedygtige priser - omkring £10 per kilogram - skal vækstfaktorer og rekombinante proteiner reduceres til kun 10% af de samlede udgifter, hvilket svarer til cirka £1 per kilogram kød [1]. Dette effektivitetmål kræver brug af kun 8 til 13 liter medier per kilogram kultiveret kød [1].

Omkostningsscenarier: Manuel, Semi-Automatiseret og Fuldautomatisk

Tabellen nedenfor fremhæver de vigtigste omkostningsfaktorer for forskellige produktionsmetoder:

| Produktionsmetode | Initial investering | Arbejdsbehov | Arbejdsvolumen for 1 kg kød | Skalerbarhed | Omkostning pr. kg (projiceret) |

|---|---|---|---|---|---|

| Manuel (Laboratorie-skala) | Lav (£50.000–£200.000) | Meget høj (kontinuerlig bemanding) | 2.900 L | Uoverkommelig i stor skala | N/A |

| Semi-Automatiseret | Medium (£5–£15 millioner) | Moderat (overvågningspersonale) | 110–570 L | Kun egnet til pilot skala | N/A |

| Fuldautomatisk | Høj (£60 millioner+) | Lav (systemtilsyn) | 1.4–48 L | Industriel produktion | Ca. £63 (ved fuld kapacitet) |

Til sammenligning kan en lille manuel opsætning koste omkring £100.000 at etablere, men kan ikke opnå overkommelig storskala produktion. Semi-automatiserede faciliteter, såsom dem der bruger pakket bed bioreaktorer, reducerer arbejdsvolumenet betydeligt - til så lidt som 110 liter pr. kilogram. Dog kræver de stadig betydelig arbejdskraft [5]. Fuldt automatiserede systemer, som dem der anvender hulfiber bioreaktorer, opnår uovertruffen effektivitet, idet de kun kræver omkring 1,4 liter pr. kilogram - hvilket gør dem over 2.000 gange mere effektive end manuelle opsætninger [5].

Disse scenarier viser tydeligt, hvorfor automatisering er afgørende for at skalere produktionen og opnå overkommelige priser, hvilket baner vejen for mere tilgængelige muligheder for kultiveret kød på det britiske marked.

Hvad Automatisering Betyder for Forbrugerne

Automatisering omformer ikke kun produktionsmetoder - det ændrer den måde, forbrugerne oplever og får adgang til kultiveret kød.

At Gøre Kultiveret Kød Overkommeligt og Tilgængeligt

Overgangen fra manuel til automatiseret bioprocessering er en game-changer for at bringe kultiveret kød til britiske middagsborde. At opnå en pris på omkring £10 per kilogram er afgørende for at gøre denne mulighed til et regelmæssigt valg for forbrugerne, og automatisering er nøglen til at nå dertil [1].

Her er hvorfor: automatisering reducerer betydeligt produktionsomkostningerne.For eksempel kan automatiseret præcisionsfermentering reducere omkostningerne ved visse rekombinante proteiner med imponerende 99% [1]. Tilsvarende viser forskning, at et almindeligt anvendt stamcellemedium kan produceres for 97% mindre end den nuværende kommercielle pris [4]. Opskalering med industrielle bioreaktorer - de massive tanke, der rummer 20.000 liter eller mere - yderligere sænker omkostningerne og gør storskala produktion mulig [3]. Udover overkommelighed sikrer automatisering også pålidelige og sikre produkter, hvilket øger forbrugertilliden.

Opbygning af tillid gennem konsistens og sikkerhed

Automatisering gør ikke kun kultiveret kød billigere - det gør det bedre. Automatiserede bioprocesseringssystemer bruger avancerede værktøjer som integrerede sensorer og maskinlæring til konstant at overvåge kritiske faktorer som pH-niveauer, metabolitter og biomasse [4].Dette niveau af præcision sikrer, at hver batch opfylder konsistente kvalitetsstandarder, hvilket er meget sværere at opnå med manuelle metoder.

En anden stor fordel er sikkerhed. Automatiseret præcisionsfermentering skaber et patogenfrit produktionsmiljø ved at fjerne risici forbundet med animalske forurenende stoffer [1]. Lukkede, automatiserede systemer opretholder strenge fødevaregrad aseptiske forhold, hvilket reducerer chancerne for forurening eller batchfejl [3]. Et bemærkelsesværdigt eksempel på denne fremgang kom i begyndelsen af 2023, da GOOD Meat modtog regulatorisk godkendelse i Singapore til at sælge kultiveret kylling lavet med serumfri medier - en milepæl, der fremhæver, hvordan automatisering kan skalere produktionen uden at gå på kompromis med sikkerheden [4].

At hjælpe forbrugerne med at forstå virkningen af automatisering

Efterhånden som automatisering sænker omkostningerne og forbedrer kvaliteten, spiller platforme som

Konklusion

Forskellen i omkostninger mellem manuel og automatiseret bioprocessering er slående. Manuelle metoder kan simpelthen ikke skaleres for at matche prisens konkurrenceevne for konventionelt kød.

Over 80% af produktionsomkostningerne er knyttet til tre nøglefaktorer, og uden automatisering forbliver disse udgifter uoverskuelige [2].

Automatisering ændrer fundamentalt økonomien i produktionen. For eksempel kan store anlæg udstyret med bioreaktorer på 20.000 liter eller mere reducere engrosomkostningerne til omkring £48 pr. kilogram, som tidligere nævnt [2]. En dramatisk reduktion på 99% i omkostningerne ved rekombinante proteiner, sammenlignet med traditionel biopharmaceutical produktion, er et kritisk skridt [1]. Derudover er opnåelse af medieeffektivitet på 8 til 13 liter pr. kilogram kød - langt under de 42 liter, der kræves af mindre effektive systemer - en anden game-changer [1].

Disse teknologiske fremskridt påvirker direkte forbrugerpriserne og produktkonsistensen.For shoppere i Storbritannien betyder dette, at kultiveret kød kan gå fra at være en kostbar nyhed til en overkommelig, dagligdags mulighed. I stedet for en £18 burger, der afskrækker bred adoption, gør automatisering det muligt at tilbyde produkter, der passer komfortabelt ind i ugentlige indkøbsbudgetter [2]. Udover overkommelighed sikrer automatiserede systemer også ensartet kvalitet, forbedret sikkerhed og en stabil forsyningskæde - faktorer, der er afgørende for at opnå forbrugertillid.

Her træder

Ofte stillede spørgsmål

Hvordan reducerer automatisering omkostningerne ved produktion af kultiveret kød over tid?

Automatisering har potentiale til drastisk at sænke arbejdsomkostningerne knyttet til produktion af kultiveret kød. I øjeblikket udgør arbejdskraft omkring 30% af produktionsomkostningerne, men automatisering kan reducere dette med så meget som 20%. Ved at strømline processer og lade bioreaktorer producere større mængder hjælper automatisering med at fordele faste omkostninger over højere produktionsvolumener. Dette, igen, driver omkostningerne pr. kilogram af kultiveret kød ned over tid.

For producenterne forbedrer disse fremskridt ikke kun omkostningseffektiviteten - de baner også vejen for at skalere operationer for at imødekomme den voksende efterspørgsel. Efterhånden som automatiseringen fortsætter med at udvikle sig, spiller den en kritisk rolle i at gøre kultiveret kød til en mere overkommelig og tilgængelig mulighed sammenlignet med traditionelt kød.

Hvordan gør automatisering brugen af cellekulturmedier mere effektiv?

Automatisering spiller en nøglerolle i at forbedre effektiviteten af brugen af cellekulturmedier gennem brugen af kontinuerlige flow bioreaktorer og præcise doseringssystemer. Disse avancerede værktøjer muliggør opnåelse af højere celledensiteter, samtidig med at affaldet holdes på et minimum, hvilket betyder, at der er behov for betydeligt mindre medier.

Denne optimerede tilgang kan føre til en reduktion i mediekostnader på op til 20%, hvilket bringer udgifterne ned til omkring £0,63 pr. liter. Ved at udnytte ressourcerne bedre hjælper automatisering ikke kun med at skære omkostningerne, men fremmer også mere bæredygtige produktionsmetoder i den dyrkede kødindustri.

Hvorfor er automatisering vigtig for skalering af produktionen af dyrket kød i Storbritannien?

Automatisering forvandler, hvordan dyrket kød produceres, hvilket gør processen mere effektiv og overkommelig.Arbejdsintensive trin, som ofte udgør omkring 30% af produktionsomkostningerne, kan se en reduktion på op til 20% med automatisering. Dette reducerer ikke kun udgifterne, men understøtter også brugen af større, kontinuerlige bioreaktorer - nøglen til at opnå de stordriftsfordele, der er nødvendige for at sænke priserne og gøre kultiveret kød mere tilgængeligt i hele Storbritannien.

Ved at integrere automatisering kan producenterne skalere deres operationer for at imødekomme den stigende efterspørgsel, samtidig med at de sikrer ensartet kvalitet. Dette baner vejen for et mere bæredygtigt og bredt tilgængeligt alternativ til traditionelt kød.