Skalering af bioreaktorer er nøglen til at gøre kultiveret kød mere overkommeligt og tilgængeligt. I løbet af det sidste årti er prisen på kultiveret kød faldet fra £1,8 millioner per kilogram i 2013 til £49 per kilogram i dag, takket være fremskridt inden for storskala produktion. Ved udgangen af 2026 forventes den globale produktion at nå 125.000 ton, med priser der potentielt kan falde til så lavt som £1,52 per kilogram.

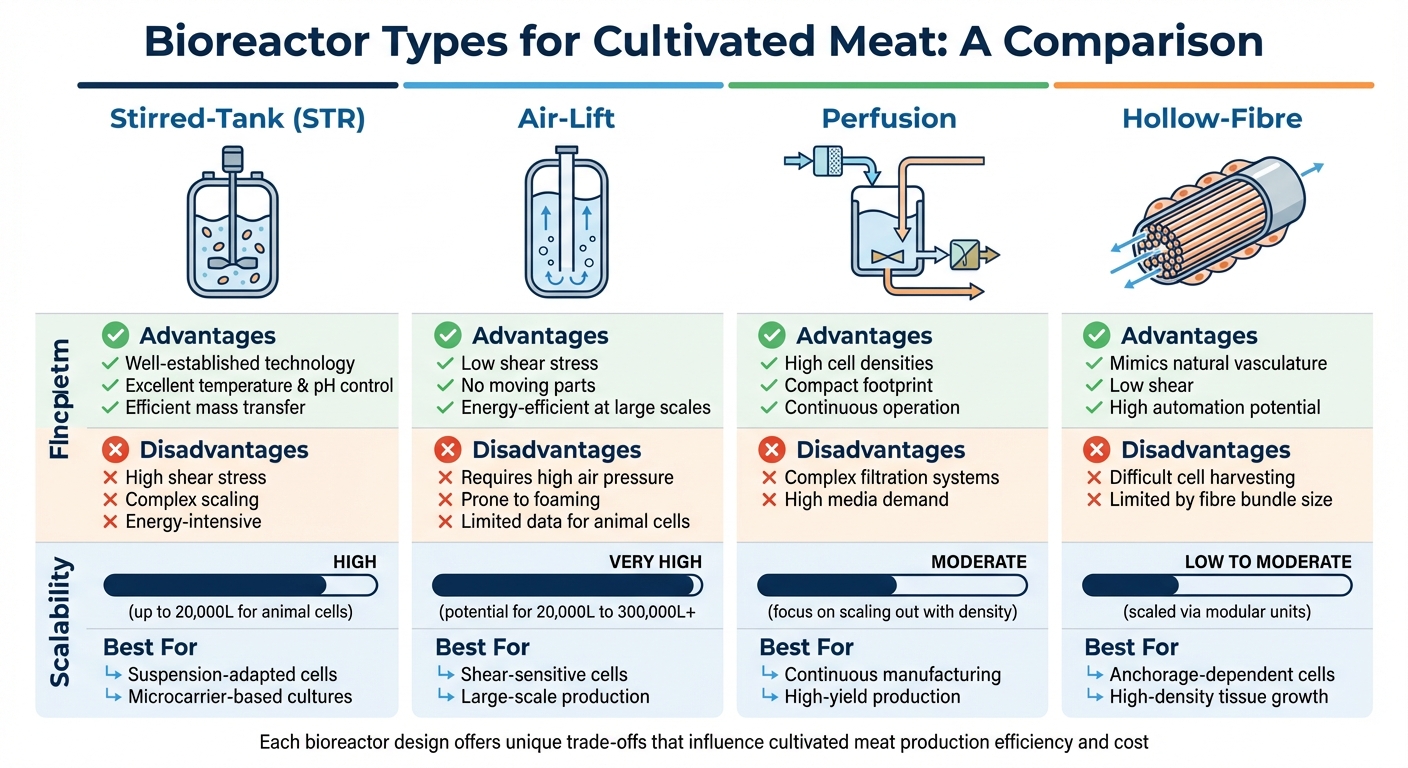

Denne fremgang afhænger af at løse tekniske udfordringer som iltoverførsel, varmespredning og næringsstoffordeling i større bioreaktorer. Forskellige bioreaktordesigns - omrørte tanke, luftløft, perfusion og hulfiber - tilbyder unikke løsninger, men kommer med kompromiser i skalerbarhed og effektivitet. Nye teknologier, såsom medierecirkulering, engangs-systemer, og real-time overvågning, hjælper med at reducere produktionsomkostningerne yderligere.

Forbrugere, dette betyder, at kultiveret kød snart kan matche eller endda underbyde prisen på konventionelt kød, med storskala bioreaktorer, der producerer nok til at fodre 75.000 mennesker årligt. Dette skift reducerer også ressourceforbruget, hvilket gør kultiveret kød til en levedygtig mulighed for både overkommelighed og bæredygtighed.

Udfordringerne ved at skalere bioreaktorer

Tekniske barrierer for opskalering

Overgangen fra laboratorieeksperimenter til industrielle bioreaktorer medfører en række tekniske forhindringer. Et stort problem er iltoverførsel. Efterhånden som bioreaktorstørrelsen øges, bliver iltopløselighed en flaskehals. Større beholdere har problemer med forlængede blandetider, hvilket kan skabe ujævn iltfordeling. Dette fører til, at nogle celler bliver berøvet ilt, mens andre er oversaturerede, hvilket forstyrrer den delikate balance, der kræves for cellevækst [8].

Varmehåndtering er en anden betydelig udfordring.Jo større bioreaktoren er, desto mindre bliver forholdet mellem overfladeareal og volumen [8]. Dyreceller genererer metabolisk varme, og mens en lille laboratorieflaske naturligt kan afgive denne varme, kræver et massivt 100.000-liters kar avancerede kølesystemer for at opretholde det snævre temperaturområde, som celler kan tolerere [2, 9].

Disse celler har også en skrøbelig struktur. I modsætning til bakterier eller gær mangler dyreceller en beskyttende cellevæg, hvilket gør dem sårbare over for mekaniske kræfter [2]. Storskala reaktorer kræver højhastighedsblanding, men dette skaber turbulens, der kan skade cellerne. Bioprocessingeniør Muhammad Arshad Chaudhry fremhæver kompleksiteten ved at skalere bioreaktorer:

"Skalering af bioreaktorer er ikke trivielt; det er en vanskelig og kompleks opgave, der kræver en delikat balance mellem udstyrsdesign og driftskapaciteter... at give lignende hydrodynamiske og massetransportbetingelser" [8].

Næringsstoffordelingen bliver også ujævn i større systemer. Dårlig cirkulation fører til "stagnationszoner", hvor essentielle næringsstoffer som glukose er udtømt, mens skadelige biprodukter som ammoniak og mælkesyre ophobes [2, 9]. Højere reaktorer introducerer endnu et problem: den øgede væskehøjde øger trykket i bunden, hvilket gør det sværere at fjerne kuldioxid, som kan blive giftig ved høje koncentrationer [8]. Oven i alt dette stiger risikoen for kontaminering dramatisk. En enkelt kontamineret batch i en 50.000-liters reaktor kan resultere i et ødelæggende økonomisk tab [2, 6].

Alle disse faktorer kombineres for at reducere effektiviteten og øge produktionsomkostningerne.

Hvordan udfordringer ved opskalering påvirker omkostninger

De tekniske vanskeligheder ved opskalering af bioreaktorer komplicerer ikke kun produktionen - de øger også omkostningerne betydeligt. For eksempel bremser dårlig iltoverførsel og ujævn næringsstoffordeling cellevæksten, hvilket reducerer det samlede udbytte. Dette hæver direkte omkostningen pr. kilogram dyrket kød [6, 9]. Behovet for udstyr i høj kvalitet af rustfrit stål for at sikre sterilitetsniveauet bidrager yderligere til udgifterne, da disse kapitalomkostninger i sidste ende afspejles i produktpriserne [3, 6].

Brancheanalytiker David Humbird forklarer begrænsningerne kort:

"Lav vækstrate, metabolisk ineffektivitet, katabolit- og CO₂-hæmning samt bobleinduceret celledamage vil alle begrænse praktisk bioreaktormængde og opnåelig celledensitet" [5].

Disse begrænsninger gør det vanskeligt for de nuværende produktionsmetoder at matche effektiviteten og omkostningseffektiviteten ved traditionelt kødlandbrug.

De finansielle indsatser er enorme. Tilbage i 2013 var omkostningerne ved at producere kultiveret kød en svimlende £1,8 millioner per kilogram. I dag er dette tal faldet til omkring £49 per kilogram [4]. Selvom dette er en stor forbedring, kræver opnåelse af ægte overkommelighed, at man overvinder de tekniske barrierer for skalering. Økonomiske modeller antyder, at skiftet til integreret kontinuerlig behandling kunne reducere kapital- og driftsomkostningerne med 55% over et årti sammenlignet med batchbehandling [2]. Disse besparelser afhænger dog af at løse de vedholdende tekniske udfordringer, der følger med opskalering.

Dr.Marianne Ellis: Design af storskala bioreaktorer og bioprocesser til kultiveret kød

Hvordan bioreaktortyper påvirker skalering

Sammenligning af bioreaktortyper til produktion af kultiveret kød

Den type bioreaktor, der anvendes i produktionen, spiller en afgørende rolle i at forme effektivitet, omkostninger og i sidste ende den pris, forbrugerne betaler. Forskellige reaktordesigns kommer med unikke udfordringer og fordele, som direkte påvirker, hvor godt de håndterer optrapning af produktionen. At forstå disse forskelle er afgørende for at overvinde optrapningsvanskeligheder og reducere omkostninger.

Rørteankebioreaktorer er industristandarden, oprindeligt udviklet til biopharmafabrikering. Disse reaktorer bruger mekaniske propeller til at blande cellekulturmediet og opretholde iltniveauerne.De er effektive til volumener så store som 20.000 liter [2] [6]. Dog skaber impellerne skærkræfter, der kan skade delikate dyreceller, som mangler de beskyttende cellevægge, der findes i bakterier eller gær [2]. Som Cathy Ye, direktør for Oxford Centre for Tissue Engineering and Bioprocessing, fremhæver:

"Et stort teknisk problem er at kontrollere de forstyrrende skærkræfter på store volumener af skrøbelige pattedyrsceller, mens man opretholder den nødvendige omrøring af cellerne i deres støttende væske" [9].

Airlift bioreaktorer tilbyder et lovende alternativ til storskala produktion. I stedet for mekanisk blanding bruger de gasinjektion i et 'draft tube'-design til at cirkulere mediet med minimal skærstress.Disse reaktorer er utrolig skalerbare - en luftløftreaktor designet til mikrobiologisk vækst rummer 1.500.000 liter [2] . For dyrket kød kunne en teoretisk 300.000-liters luftløftreaktor understøtte celledensiteter på 2×10⁸ celler/mL, nok til at føde 75.000 mennesker årligt [2]. På trods af deres potentiale har luftløftreaktorer begrænsede historiske data til brug for dyreceller [2].

Perfusionsbioreaktorer tager en anden tilgang ved at fokusere på høje celledensiteter i mindre volumener. De opnår dette gennem kontinuerlig medieudveksling, som gør det muligt for celler at vokse, mens affald fjernes. Økonomiske modeller antyder, at denne metode kan reducere kapital- og driftsomkostninger med 55% over et årti sammenlignet med traditionel batchbehandling [2] . Dog er disse systemer komplekse og kræver avanceret filtrering for at bevare celler, mens affald fjernes.

Hulfiber-systemer efterligner de vaskulære netværk, der findes i levende organismer. De bruger tusindvis af semipermeable kapillarrør, hvor celler vokser i rummet omkring fibrene, mens næringsstoffer strømmer gennem dem. Denne opsætning kan opnå exceptionelt høje celletætheder på 10⁸ til 10⁹ celler/mL [2] [7]. Dog involverer skalering af disse systemer tilføjelse af modulære enheder, hvilket begrænser deres anvendelse til masseproduktion.

Bioreaktortyper Sammenlignet

Her er en oversigt over de vigtigste forskelle:

| Bioreaktortype | Fordele | Ulemper | Skalerbarhed | Bedste Anvendelser |

|---|---|---|---|---|

| Rørtank (STR) | Velafprøvet; fremragende temperatur- og pH-kontrol; effektiv masseoverførsel [2][10] | Høj skærestress; kompleks skalering; energikrævende [2][8] | Høj (op til 20.000L for dyreceller) [2] | Suspensionsadapterede celler; mikrocarrier-baserede kulturer [2] |

| Luftløft | Lav skærstress; ingen bevægelige dele; energieffektiv i stor skala [2] | Kræver højt lufttryk; tilbøjelig til skumdannelse; begrænsede data for dyreceller [2] | Meget høj (potentiale for >20.000L til 300.000L+) [2] | Skærfølsomme celler; storskala produktion [2] |

| Perfusion | Høje celledensiteter; kompakt fodaftryk; kontinuerlig drift [2][7] | Komplekse filtreringssystemer; høj medieefterspørgsel [2][7] | Moderat (fokus på "skaleringsud" med tæthed) [2] | Kontinuerlig produktion; højtydende produktion [2] |

| Hulfiber | Efterligner naturlig vaskulatur; lav skær; høj automatiseringspotentiale [2][7] | Svært at høste celler; begrænset af fiberbundt størrelse [2][7] | Lav til moderat (skaleret via modulære enheder) [7] | Forankringsafhængige celler; høj-densitet vækst af væv [2] |

Hver bioreaktordesign tilbyder unikke fordele og kompromiser, der påvirker, hvordan dyrket kød kan skaleres effektivt.Rørte tanke er pålidelige, men står over for fysiske begrænsninger ved større volumener. Luftløftreaktorer præsenterer muligheder for massiv skalering, men kræver mere udvikling til dyreceller. Perfusionssystemer tilbyder effektivitet i mindre rum, men kommer med driftsmæssige udfordringer. I mellemtiden excellerer hulfiber-systemer i at opnå høje tætheder, men er begrænset i skalerbarhed. Disse forskelle vil spille en nøglerolle i at gøre kultiveret kød mere tilgængeligt for forbrugerne.

sbb-itb-c323ed3

Løsninger på bioreaktor skaleringsudfordringer

Den kultiverede kødindustri presser grænserne for at gøre bioreaktorer mere effektive og overkommelige, hvilket baner vejen for storskala produktion, der balancerer omkostninger og ydeevne.

Tekniske fremskridt

Ny teknologi adresserer forhindringerne ved at skalere produktionen op. Et stort skift involverer brugen af fødevaregodkendte materialer i stedet for dyrt farmaceutisk udstyr.For eksempel kan udskiftning af 316 rustfrit stål med 304 rustfrit stål og valg af klordioxidgassterilisering i stedet for damp betydeligt reducere kapitalomkostningerne [1][3] . I modsætning til lægemiddelproduktion kræver produktion af kultiveret kød ikke ekstreme steriliseringsniveauer, hvilket gør disse ændringer både praktiske og økonomiske.

En anden gennembrud er medierecirkulering, som tackler de høje omkostninger ved vækstmedier. Teknikker som tangential flow filtration og cellebeholdningsanordninger gør det muligt for virksomheder at genbruge medier, mens de filtrerer affald [1][3]. Dette sikrer, at næringsstoffer forbliver rigelige uden behov for konstant at udskifte hele mediet.

Real-time overvågningssystemer transformerer også industrien.Udstyret med avancerede sensorer bruger disse systemer AI og maskinlæring til at optimere forhold som pH, ilt og temperatur. Dette reducerer batchfejl og sikrer konsistens. Som Matt McNulty, en GFI forskningsstipendiat, forklarer:

"At designe bioreaktortechnologier, der er skræddersyet til formålet og specifikt er konstrueret til at imødekomme behovene i den dyrkede kødindustri, har potentiale til at reducere bioprocesseringsomkostninger" [1].

En anden lovende tilgang er engangs teknologi, hvor engangs bioreaktortasker eliminerer behovet for rengøring og sterilisering. Selvom disse tasker i øjeblikket er dyre, er der igangværende bestræbelser på at udvikle mere omkostningseffektive, fødevaresikre versioner [1][2].Derudover tilbyder procesintensivering - såsom høj-densitets cellebank og kombination af dyrkning og differentiering i et enkelt kar - måder at strømline produktionen [1].

Disse fremskridt, kombineret med smartere produktionsstrategier, former fremtiden for fremstilling af kultiveret kød.

Skalering-Ud vs. Skalering-Op

For at gøre kultiveret kød mere tilgængeligt og omkostningseffektivt, udforsker industrien to nøgle skaleringstrategier. Skalering-op involverer opbygning af enorme bioreaktorer, ofte over 20.000 liter. Denne tilgang tilbyder betydelige stordriftsfordele, hvilket sænker kapital- og arbejdskraftomkostningerne pr. enhed produktion [1][2] . Dog medfører større kar ingeniørmæssige udfordringer, såsom håndtering af skærstress og varmeafledning.

På den anden side fokuserer skaleringsudvidelse på at bruge flere mindre bioreaktorer, typisk i størrelsesordenen 100 til 1.000 liter [2]. Denne modulære strategi muliggør hurtigere markedsindtræden, undgår kompleksiteten ved massive bioreaktorer og muliggør større automatisering. Som GFI påpeger:

"Skaleringsudvidelsesmetoder kan give en mere rimelig kortsigtet vej til markedet for kultiverede kødprodukter... men produktionsvolumener på disse skalaer vil sandsynligvis ikke kunne imødekomme de store krav til global kødforbrug" [2].

For yderligere at optimere omkostningerne vender mange virksomheder sig mod integreret kontinuerlig behandling, som kan reducere kapital- og driftsomkostninger med op til 55% over et årti sammenlignet med traditionel batchbehandling [2].En hybrid strategi er ved at tage form, hvor skaleringsfaciliteter imødekommer den umiddelbare lokale efterspørgsel, mens skaleringsanlæg udvikles til storskala produktion. Disse kombinerede bestræbelser er afgørende for at gøre kultiveret kød mere overkommeligt og tilgængeligt for forbrugere verden over.

Hvad Dette Betyder for Forbrugerne

Udviklingen inden for bioreaktordesign og de resulterende omkostningsreduktioner begynder at give håndgribelige fordele til hverdagens forbrugere, hvilket gør kultiveret kød mere tilgængeligt og overkommeligt.

Overkommelighed og Tilgængelighed

Fremskridt inden for bioreaktorsystemer har drastisk reduceret omkostningerne, med priser der er faldet fra millioner til omkring £50 per kilogram. Endnu bedre, prognoser tyder på, at dette kan falde yderligere til så lavt som £1,50 per kilogram [4]. Disse besparelser er resultatet af at skalere produktionen op og forfine processerne.

At skalere op er en game-changer her.For eksempel kan en massiv 262.000-liters luftløft bioreaktor producere kultiveret kød til en anslået pris på £13 pr. kilogram, sammenlignet med cirka £27 pr. kilogram fra mindre 42.000-liters omrørte tank systemer [11]. Forskning indikerer, at forbrugeraccepten kunne stige med så meget som 55%, hvis priserne stemmer overens med traditionelt kød [4]. Denne fremgang antyder, at det ikke vil vare længe, før kultiveret kød finder vej til britiske supermarkeder og slagterbutikker.

Miljømæssige fordele

Udover omkostninger adresserer disse innovationer også miljømæssige bekymringer. Storskala bioreaktorer reducerer betydeligt de ressourcer, der er nødvendige for kødproduktion, herunder energi og land, og tilbyder et mere bæredygtigt alternativ.

Luftløft reaktorer skiller sig ud for deres effektivitet, især i volumener over 20.000 liter.Deres enkle design - uden bevægelige dele - bruger langt mindre energi end traditionelle rørtekniksystemer [2][11]. Når de kombineres med avancerede medierecyklingssystemer, gør disse reaktorer storskala produktion af kultiveret kød til et grønnere alternativ sammenlignet med konventionelt husdyrbrug [3][11]. Brancheprognoser anslår en produktion på omkring 125.000 ton ved udgangen af 2026 [3].

Rollen af platforme som Cultivated Meat Shop

Efterhånden som disse gennembrud udfolder sig, bliver det afgørende at uddanne forbrugerne. Platforme som

Konklusion

Skalering af bioreaktorer er kernen i at gøre kultiveret kød til et praktisk alternativ til traditionelt kød. Takket være nylige fremskridt er produktionsomkostningerne faldet drastisk - fra millioner af pund til cirka £50 per kilogram - med prognoser, der antyder, at priserne kan falde til så lavt som £1,50 [4]. Disse reduktioner åbner døren for større overkommelighed og tilgængelighed for forbrugere i hele Storbritannien.

Fremskridt i håndteringen af udfordringer som skærstress, iltoverførsel og celledensitet i storskala bioreaktorer baner vejen for masseproduktion. For eksempel har en 300.000-liters bioreaktor potentiale til at forsyne 75.000 mennesker årligt [2].Som Kristala Prather, Department Executive Officer for Chemical Engineering ved MIT, passende siger:

"Mens videnskaben til at fremstille kultiverede kødprodukter måske er klar, skal omkostningerne ved at gøre det opfylde parametrene for en bæredygtig forretningsmodel" [9].

Adoptionen af integreret kontinuerlig behandling har også vist sig at være en game-changer, der reducerer kapital- og driftsomkostninger med op til 55% over et årti [2].

For britiske forbrugere signalerer disse udviklinger et vendepunkt - hvor kultiveret kød bevæger sig fra eksperimentelle laboratorier til supermarkedshylder. Med en forventet industrioutput på 125.000 ton ved udgangen af 2026 [3], og forbrugeraccepten stigende med 55%, når priserne falder under dem for konventionelt kød [4], er momentumet uomtvisteligt.Derudover gør de miljømæssige fordele - såsom at reducere land- og vandforbrug med op til 98% [12] - sagen for kultiveret kød endnu stærkere.

Efterhånden som produktionen fortsætter med at skalere, vil platforme som

Ofte stillede spørgsmål

Hvorfor påvirker skalering af bioreaktorer prisen på kultiveret kød?

At skalere bioreaktorer er ingen lille bedrift, og det spiller en stor rolle i at bestemme omkostningerne ved kultiveret kød. Større bioreaktorer kommer med deres egne udfordringer, såsom øget skærstress, længere blandetider, og højere energiforbrug. Disse faktorer presser samlet set produktionsomkostningerne op.Derudover er mange eksisterende bioreaktordesigns simpelthen ikke tilpasset til storskala produktion af kultiveret kød, hvilket begrænser deres effektivitet og holder omkostningerne høje.

At tackle disse problemer er afgørende for at gøre kultiveret kød mere budgetvenligt for forbrugerne. Efterhånden som fremskridt forbedrer ydeevnen og skalerbarheden af bioreaktorer, vil produktionen blive mere økonomisk, hvilket bringer kultiveret kød tættere på at blive en almindelig del af middagsbordene.

Hvordan gavner storskala bioreaktorproduktion miljøet?

Storskala bioreaktorproduktion præsenterer et lovende skift væk fra traditionelt husdyrbrug, hvilket medfører en række miljømæssige fordele. Ved at producere kultiveret kød direkte fra celler kan denne metode betydeligt reducere drivhusgasemissioner, bruge langt mindre vand og kræve meget mindre land til fødevareproduktion.

Udover sine miljømæssige fordele adresserer denne tilgang også globale udfordringer inden for fødevaresikkerhed. Ved at bevæge sig væk fra ressourcekrævende landbrugsmetoder tilbyder den en måde at imødekomme den stigende efterspørgsel efter fødevarer mere effektivt. Efterhånden som bioreaktortechnologi fortsætter med at udvikle sig, kunne dyrket kød fremstå som et mere bæredygtigt og bredt tilgængeligt alternativ til konventionelt kød.

Hvorfor er bioreaktordesign vigtigt for at skalere produktionen af dyrket kød?

Bioreaktorer er kernen i at skalere dyrket kød fra små laboratorieforsøg til fuld industriel produktion. Designet af disse systemer påvirker i høj grad produktionsomkostninger, skalerbarhed og hvor effektivt celler vokser.

Tag kontinuerligt omrørte tankreaktorer (CSTRs) som eksempel. Disse er populære, fordi de kan håndtere store volumener og giver fremragende iltoverførsel.Men der er en fangst - intens blanding i CSTR'er kan skade skrøbelige dyreceller og føre til højere energiforbrug, efterhånden som skalaen øges. På den anden side er opsætninger som wave bioreactors og single-use vessels mere skånsomme mod celler og reducerer rengøringsomkostningerne. Disse funktioner gør dem gode til produktion i mindre skala, men deres begrænsede størrelse og udfordringer med næringsstoffordeling kan være barrierer for opskalering.

Så er der mere specialiserede muligheder som air-lift reactors og packed-bed systems . Disse designs har til formål at sænke energibehovet eller støtte højere celledensiteter. Dog kræver de ofte finjustering for at tackle problemer som masseoverførselsbegrænsninger eller tilstopning. I sidste ende handler valget af bioreaktor om at finde den rette balance mellem effektivitet, omkostninger og skalerbarhed. At få denne balance på plads er et kritisk skridt mod at gøre kultiveret kød mere overkommeligt og tilgængeligt for forbrugerne.